In China, the material standard for brake discs is HT250. HT stands for gray cast iron and 250 represents its stensile strength. After all, the brake disc is stopped by the brake pads in rotation, and this force is the tensile force.

Most or all of the carbon in cast iron exists in the form of flake graphite in a free state, which has a dark gray fracture and certain mechanical properties. In the Chinese cast iron standard, our brake discs are mainly used in the HT250 standard.

American brake discs mainly use G3000 standard (tensile is lower than HT250, friction is slightly better than HT250)

German brake discs use GG25 (equivalent to HT250) standard at the low end, GG20 standard at the high end, and GG20HC (alloy high carbon) standard at the top.

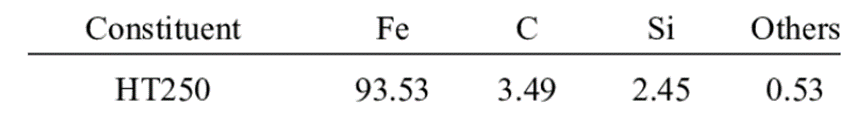

The picture below shows the Chinese HT250 standard and G3000 Standard.

So let’s briefly explain the role of these five elements.

Carbon C: determines the strength of friction ability.

Silicon Si: increases the strength of the brake disc.

Manganese Mn: increases the hardness of the brake disc.

Sulfur S: The less harmful substances, the better. Because it will reduce the plasticity and impact toughness of cast iron parts and reduce the safety performance.

Phosphorus O: The less harmful substances, the better. It will affect the solubility of carbon in cast iron and reduce the friction performance.

After explaining the five elements, we can easily find a problem that the amount of carbon affects the actual friction performance of the brake disc. Then more carbon is naturally better! But the actual casting of more carbon will reduce the strength and hardness of the brake disc. So this ratio is not something that can be changed casually. Because our country is a big brake disc production country and export to US a lot. So many factories in China actually use the US G3000 standard for their brake discs. In fact, most of the original brake discs are strictly enforced by the US G3000 standard. And the auto factories also have some monitoring of the carbon content and other key data in the received products. Generally speaking, the carbon content of original products is controlled at about 3.2.

Generally speaking, GG20HC or HT200HC are high carbon brake discs, HC is the abbreviation of high carbon. If you don’t add copper, molybdenum, chromium and other elements, after the carbon reaches 3.8, the tensile strength will be very low. It is easy to produce the risk of fracture. The cost of these brake discs is very high and the wear resistance is relatively poor. Therefore, they are not widely used in cars. It is also because of its short life, so the new high-end car brake discs began to tend to use the increasingly low-priced carbon ceramic products in recent years.

As we can see, the brake discs that are really suitable for daily use are definitely the standard gray iron discs. Alloy discs are not suitable for popularization because of their high cost. So the duel is created in the range of 200-250 tensile gray iron products.

In this range, we can adjust the carbon content in multiple ways, more carbon, the natural cost of geometric increase, less carbon is also geometric reduction. This is because with more carbon, the silicon and manganese content will change accordingly.

To put it more simply, no matter what kind of brake disc you have, the amount of carbon content determines the friction performance! Although the addition of copper, etc., will also change the friction performance, it is the carbon that plays the absolute role!

At present, Santa Brake’s products strictly implement the G3000 standard, from material to mechanical processing, all products can meet the OEM standard. Our products are sold well in the United States, Europe, Australia, South America and other countries and regions, and are well received by our customers!

Post time: Dec-30-2021